Laser, jet d’encre, typographie, flexographie, sérigraphie, offset … autant de procédés d’impression que le transfert devance en terme de volume imprimé.

Première technologie au monde utilisée pour l’impression de support sec ou adhésif, le transfert thermique suppose la combinaison d’une imprimante transfert (autonome, sur ligne de conditionnement ou sous forme d’encodeur), d’un ruban transfert et d’un support à imprimer.

Le principe est simple : l’imprimante transmet à la tête d’impression le fichier à imprimer. La chauffe de la tête opère un transfert de l’encre du ruban sur le support et en permet l’impression.

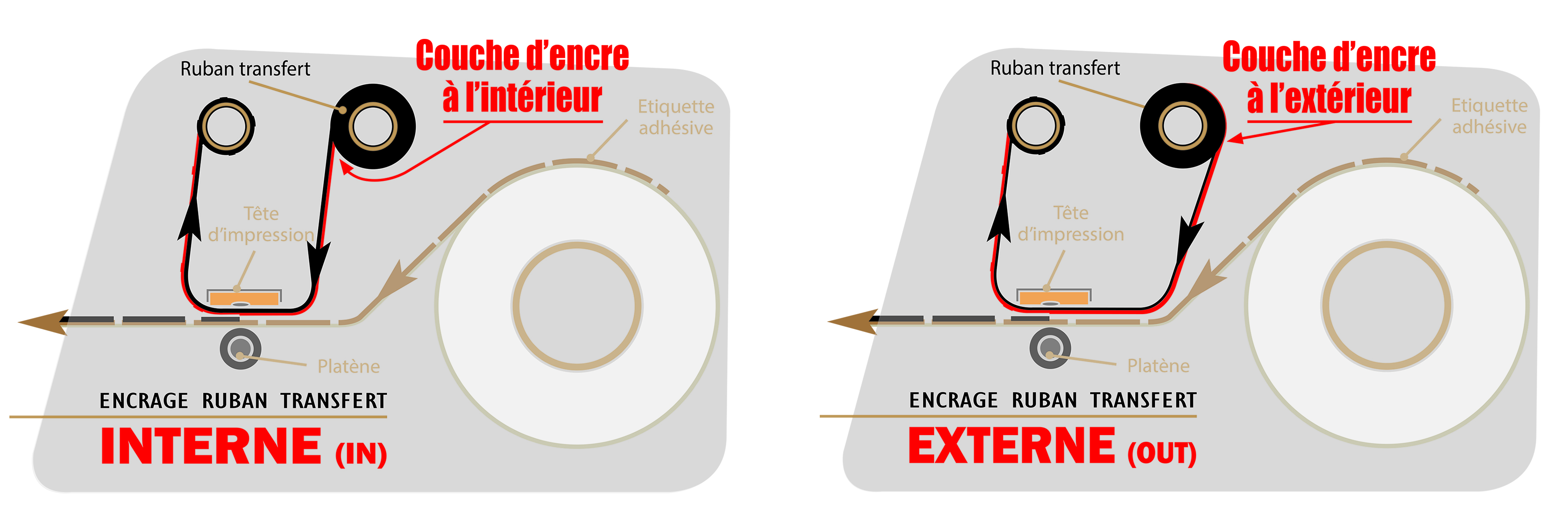

Un ruban transfert thermique est, à la base, un simple film polyester sur lequel on vient appliquer sur une des faces une ou plusieurs couches d’encre de la qualité voulue (cire, cire-résine, résine). L’autre face est enduite d’une couche protectrice appelée backcoating.

Le jumbo obtenu est alors découpé en fonction de la largeur désirée pour l’imprimante à laquelle le ruban est destiné. La tension de la bobine et le conditionnement (entourage plastique) influent sur la bonne tenue du ruban.

Le transfert thermique est indissolublement lié à l’identification et à la traçabilité des produits. La plupart des étiquettes que nous rencontrons dans la vie courante sont imprimées en transfert thermique : étiquettes de conditionnement, étiquettes d’inventaires, étiquettes de sécurité, étiquettes de grande surface, étiquettes alimentaires, étiquettes de laboratoires …

Les différentes qualités de ruban s’adaptent parfaitement à ces différentes utilisations.

La CIRE imprimera le velin des étiquettes basiques.

La CIRE/RESINE sera utilisée pour des supports couchés plus qualitatifs (étiquettes viticoles …).

La RESINE sera employée pour des supports synthétiques indéchirables comme le polyester ou le vinyl.